[et_pb_section fb_built=”1″ admin_label=”section” _builder_version=”4.16″ custom_padding=”0px||0px|||” global_colors_info=”{}”][et_pb_row admin_label=”fila” _builder_version=”4.16″ background_size=”initial” background_position=”top_left” background_repeat=”repeat” global_colors_info=”{}”][et_pb_column type=”4_4″ _builder_version=”4.16″ custom_padding=”|||” global_colors_info=”{}” custom_padding__hover=”|||”][et_pb_text admin_label=”Text” _builder_version=”4.27.4″ background_size=”initial” background_position=”top_left” background_repeat=”repeat” custom_margin=”50px||||false|false” hover_enabled=”0″ global_colors_info=”{}” sticky_enabled=”0″]

La competición: ¡Gana en productividad!

Con motivo de nuestro 5e Este año, en el mercado, te ofrecemos la oportunidad de ganar premios por valor de 40.000 euros. Habrá 3 ganadores, por lo que hay tres premios. ¡Confía en el líder en rendimiento industrial!

A todos los ganadores se les ofrecerán licencias para utilizar nuestros sistemas durante un año. Estas licencias te dan acceso a nuestro software en las tabletas, así como acceso a nuestra plataforma web. Esto te dará acceso a todos los datos generados por las tabletas. También es donde encontrarás la sección de supervisión, para que puedas controlar en todo momento tu equipo, su velocidad y sus paradas. La asistencia si la necesitas también está cubierta por estas licencias, así como el acceso a las Academias TeepTrak.

Por si fuera poco, también recibirás 1 día de asistencia para ayudarte a configurar los sistemas. Estaremos a tu lado mientras das el primer paso para aumentar tu productividad.

Detalles de los tres lotes:

El primer puesto otorgará a la planta ganadora 10 sistemas PerfTrak. Podrás controlar el rendimiento de 10 equipos de tu elección. El paquete de premios consiste en 10 robustas tabletas táctiles. Han sido desarrolladas internamente y se fabrican en Francia. Perfectamente adaptadas al entorno industrial, nuestras tabletas táctiles soportan condiciones duras, ya sea en términos de temperatura, humedad o golpes. Para acompañarlas, encontrarás 10 módulos Bluetooth. Éstos conectarán tus máquinas de producción a su tableta. La conexión es sencilla y accesible para todos.

El segundo puesto te ofrece la posibilidad de ganar 5 sistemas completos, es decir, 5 tabletas acompañadas de 5 módulos Bluetooth para controlar 5 máquinas. Además, las licencias tendrán una validez de 1 año, con todas las ventajas que ello conlleva.

Por último, el tercer puesto ofrecerá 3 sistemas completos para controlar el rendimiento de 3 máquinas.

Sería un error pensar que sólo vas a ganar tabletas gracias a este concurso… ¡El verdadero premio es la posibilidad de aumentar tu productividad y tu OEE! Las tabletas son la forma de conseguir el mejor rendimiento industrial. Tras la implantación de nuestros sistemas, el ROI medio de nuestros clientes es de unos 3 meses. Esto demuestra la eficacia de nuestra solución.

¡Déjate tentar y regístrate para ganar nuestros sistemas rellenando tus datos AQUÍ!

¿Quiénes somos?

Fundada en 2014 en París, TEEPTRAK se propuso satisfacer la demanda de la industria de medición del rendimiento industrial. Tras desarrollar nuestro producto estrella, PerfTrak, en 2016 comenzó la fase de ventas. Hoy, 5 años después, estamos posicionados como líderes en el mercado del rendimiento. Nuestras dos oficinas en China y Francia nos permiten trabajar en todo tipo de industrias, como la alimentaria, la electrónica, la automovilística, la del caucho y la aeroespacial.

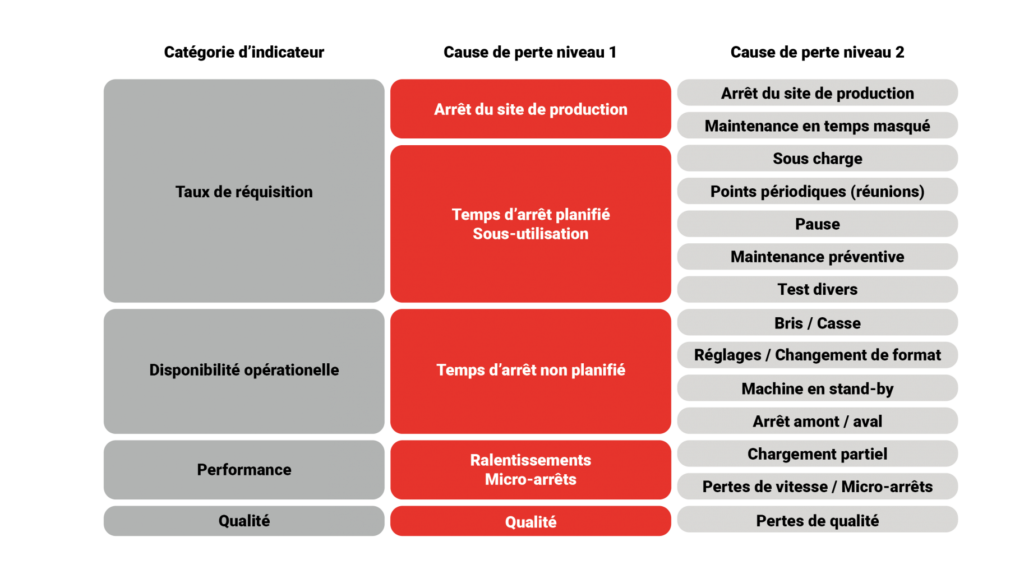

Algunos pensarán que es difícil ser experto en todos estos oficios, y tendrían razón. Estamos especializados en el rendimiento industrial. Una máquina que produce queso u otra que mecaniza piezas de acero tendrán obviamente un enfoque diferente, pero el principio sigue siendo el mismo. Nuestro objetivo es captar y medir las paradas y asociarles una causa. Así es más fácil comprender de dónde proceden las pérdidas de rendimiento.

Hoy en día, cuando una máquina se para, en el 90% de los casos es contextual. En otras palabras, la causa de la parada proviene de los elementos que gravitan alrededor de tu equipo. Ya sea por falta de suministros, cambios en la producción o mantenimiento, te ofrecemos la posibilidad de medirlo. La participación de los operarios es esencial para comprender estos factores del tiempo de inactividad. Juntos, tus equipos de producción podrán aumentar rápidamente tu OEE y, por tanto, tu capacidad de producción.

Hoy en día, utilizamos tabletas con pantalla táctil para facilitar la comprensión de estas explicaciones. Una vez que hayas instalado un módulo Bluetooth en tu equipo, la información se transmitirá a través de esta red inalámbrica. Esto hace que sea fácil e intuitivo identificar las ralentizaciones y paradas de la producción. Todas las conexiones están encriptadas y son seguras.

Nuestras soluciones, ideales para el rendimiento industrial

Disponemos de tres soluciones de supervisión del rendimiento. A ellas se añade la última innovación de TEEPTRAK, que permite seguir y registrar los indicadores del proceso. Gracias a su facilidad de conexión y al talento de nuestros desarrolladores, nuestras soluciones son compatibles con el 99% de las máquinas de tus talleres. Generalmente instaladas en menos de una hora, nuestras soluciones te permitirán controlar los ritmos de producción como un director de orquesta.

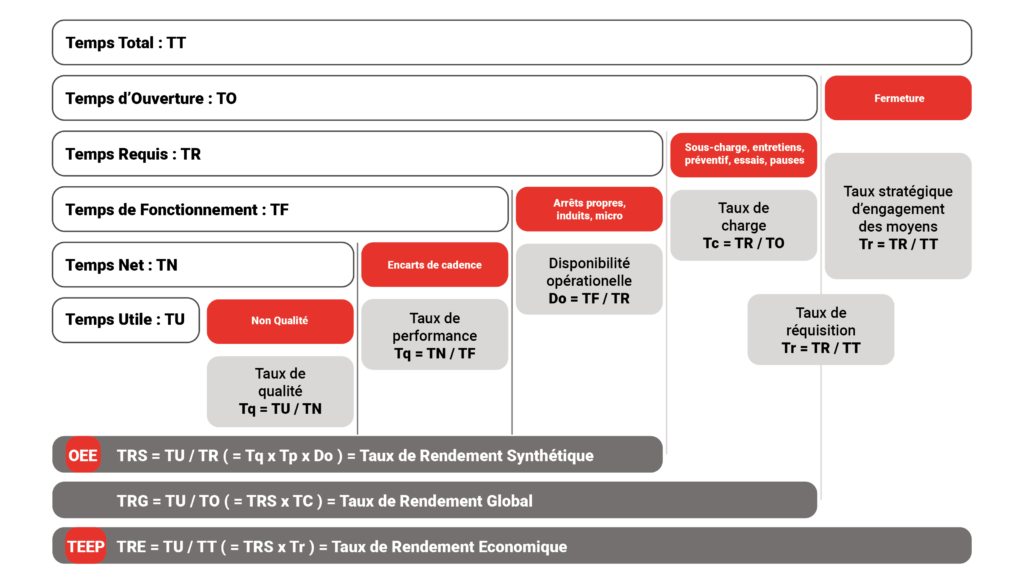

Nuestro primer producto, PerfTrak, te permite controlar el TRS de tu equipo. Para saber más sobre el TRS, haz clic AQUÍ. Con PerfTrak, puedes hacer un seguimiento de la producción de tu equipo, de su eficacia e incluso de algunos problemas sencillos de calidad.

También cubrimos otras dimensiones, sobre todo con PaceTrak, que controla el tiempo empleado en tareas manuales, sobre todo en trabajos de montaje.

QualTrak, otro de nuestros productos, ayuda a documentar o digitalizar los resultados de los controles de calidad. De este modo, ya no es necesario anotar las causas de los rechazos a lo largo del día. Con esta herramienta, sabrás la cantidad exacta de piezas rechazadas y la causa de cada uno de esos defectos. ¡Ideal para tratar los temas más delicados!

ProcessTrak, la mejor solución para controlar tus indicadores de proceso. Gracias a las conexiones permanentes a los sensores y sondas instalados, puedes controlar los valores notificados en tiempo real. También dispondrás de un historial de estos valores desde la puesta en marcha del sistema. Es la forma ideal de controlar la producción, día y noche.

Para saber más sobre nuestras soluciones, visita esta página o ponte en contacto con nosotros aquí.

Para estar al día de todas las novedades de TeepTrak, únete a nosotros en LinkedIn: TeepTrak

[/et_pb_text][/et_pb_column][/et_pb_row][/et_pb_section]