[et_pb_section fb_built=”1″ _builder_version=”4.16″ custom_padding=”||0px|||” global_colors_info=”{}” theme_builder_area=”post_content”][et_pb_row _builder_version=”4.16″ background_size=”initial” background_position=”top_left” background_repeat=”repeat” global_colors_info=”{}” theme_builder_area=”post_content”][et_pb_column type=”4_4″ _builder_version=”4.16″ custom_padding=”|||” global_colors_info=”{}” custom_padding__hover=”|||” theme_builder_area=”post_content”][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” custom_margin=”||2px|||” global_colors_info=”{}” theme_builder_area=”post_content”]

Quels outils pour un déploiement Lean suivant la méthode DMAIC ?

[/et_pb_text][et_pb_image src=”https://teeptrak.com/wp-content/uploads/2024/12/trait-horizontal.png” title_text=”horizontal-split” _builder_version=”4.21.0″ _module_preset=”default” global_colors_info=”{}” theme_builder_area=”post_content”][/et_pb_image][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px” global_colors_info=”{}” theme_builder_area=”post_content”]

La plupart du temps lorsque l’on demande une définition du Lean la réponse donnée est souvent une liste d’outils ce qui ne reflète en rien la démarche.

La connaissance et la maitrise des outils Lean est centrale mais savoir apporter un bon diagnostic est capital, les deux marchent ensemble et sont indissociables.

Nous allons aborder dans cet article la méthode DMAIC et ses outils appropriés, la liste des outils proposée est une liste non exhaustive elle vous permettra de vous repérer et de vous adapter à votre situation.

Le processus DMAIC combine la notion de diagnostic et l’utilisation des outils associés, il permet d’ordonner les activités en se basant sur des données recueillies tout en utilisant des outils spécifiques à chaque étape de la méthode.

[/et_pb_text][et_pb_text _builder_version=”4.27.4″ _module_preset=”default” text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px” hover_enabled=”0″ global_colors_info=”{}” theme_builder_area=”post_content” sticky_enabled=”0″]

Etape 1: Définir

Les outils utilisés pour cette étape vont permettre de :

– Définir la portée et les limites du projet et l’équipe projet

– Cartographier le processus afin de l’étudier, d’identifier les facteurs influents, identifier les différents flux

– Faire une synthèse sur les besoins client, les formaliser

Les outils :

-

-

- La charte projet : Document émis par le sponsor du projet et qui contient les informations nécessaires pour le mener à bien.

- VOC – Voice of Customer : C’est un outil de collecte d’information permettant l’identification des besoins client.

- SIPOC – Suppliers-Inputs-Process-Outputs-Customers : vous permettra d’identifier le périmètre sur lequel il faut agir.

- VSM – Value Stream Mapping initiale : Cet outil permet la cartographie du processus à l’état initial.

- Diagramme de flux : Représentation schématique des activités d’un processus.

-

[/et_pb_text][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px” global_colors_info=”{}” theme_builder_area=”post_content”]

Etape 2 : Mesurer

L’étape Mesurer est une étape de compilation de données, les outils utilisés vont permettre :

– Mesurer les paramètres de satisfaction client et les facteurs du processus qui les influencent

– Collecter des données

– Analyser les données

Les outils :

-

-

- Analyse de déroulement : C’est un outil graphique qui simplifie un processus opérationnel en éliminant toutes les étapes inutiles. Il s’agit d’une méthode de collecte de données basée sur l’observation terrain.

- Capabilité : La capabilité est une méthode de mesure de l’aptitude d’une machine, d’un procédé ou d’un moyen de mesure à réaliser une performance demandée.

- Diagramme de Pareto : C’est un outil d’analyse qui permet de déterminer l’importance de différents phénomènes.

-

[/et_pb_text][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px” global_colors_info=”{}” theme_builder_area=”post_content”]

Etape 3 : Analyser

Pour cette étape les outils sont utilisés pour :

– Faire parler les données récoltées et les analyses de processus

– Identifier les causes profondes des dysfonctionnements

– Déterminer les variables et leurs causes

Les outils :

-

-

- Brainstorming : C’est une méthode technique formalisée de résolution créative et collective de problème.

- 5M : C’est une méthode de recherche des causes s’articulant sur 5 thèmes : la main d’œuvre, la machine, le milieu, la méthode, la matière.

- AMDEC – Analyse des Modes de Défaillances de leurs Effets et de leur Criticité : Cette méthode d’analyse prévisionnelle des risques repose sur l’identification, l’analyse et l’évaluation des défaillances potentielles du système étudié.

- Le benchmarking : C’est une démarche destinée à comparer son entreprise, son organisation et ses processus avec ses partenaires et, dans le meilleur des cas, avec ses concurrents.

-

[/et_pb_text][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px” global_colors_info=”{}” theme_builder_area=”post_content”]

Etape 4 : Innover

Cette étape Innover permet de faire passer de la théorie à la pratique la mise en œuvre de la ou des solutions, les outils permettront :

– Confirmer les hypothèses émises dans la phase Analyser

– Mettre en place des solutions d’amélioration

– Vérifier l’efficacité de la ou des solution(s)

Les outils :

-

-

- Le standard : C’est un outil qui consiste à se concentrer sur la valeur ajoutée, sans gaspillage en utilisant la meilleure façon connue à un moment donné pour effectuer une tâche.

- Les plans d’expériences : La réalisation de plan d’expériences a pour objectif d’étudier l’influence de la modification de différents paramètres sur un même processus.

- VSM – Value Stream Mapping Cible : Cet outil permet la cartographie du processus cible, en mettant en avant les chantiers d’amélioration pour y parvenir.

- QQOQCP – Qui ? Quoi ? Où ? Quand ? Comment ? Pourquoi ? C’est une méthode de questionnement basée sur l’usages des questions Qui, Quoi, Où, Quand, Comment et Pourquoi, pour cerner une situation.

-

[/et_pb_text][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px” global_colors_info=”{}” theme_builder_area=”post_content”]

Etape 5 : Contrôler

Les outils employés dans cette étape sont utilisés pour :

– Communiquer sur les objectifs

– Vérifier le bon déroulement du projet

– Maitriser les changements

Les outils :

-

-

- Management visuel : C’est un outil permettant la communication d’information par le visuel, il permet de dissiper les malentendus, de gagner du temps, et de mettre en évidence les dérives.

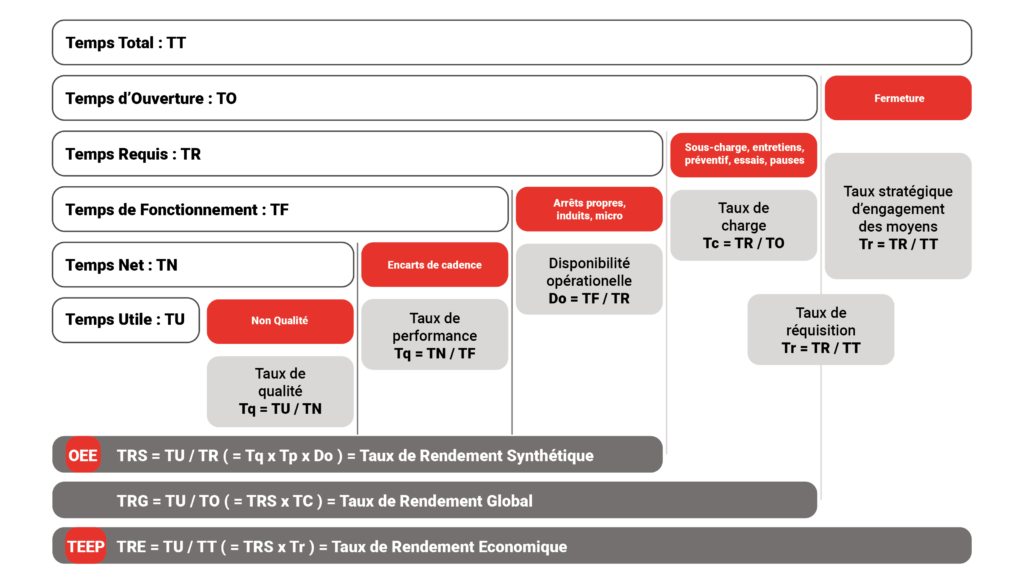

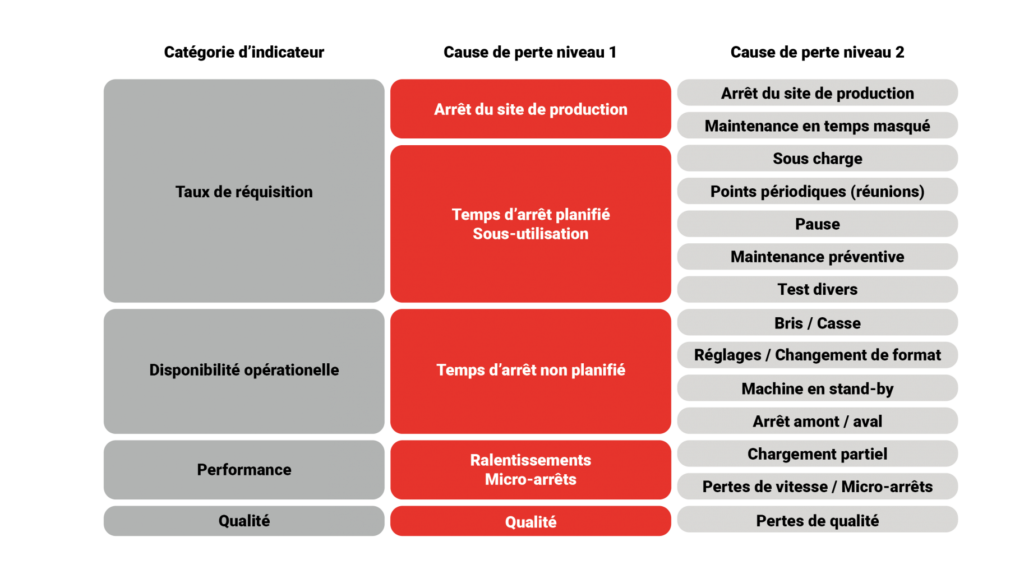

- Les indicateurs de performances : Outil permettant d’évaluer l’atteinte de ces objectifs.

- Les cartes de contrôle : C’est un outil qui permet d’assurer le suivi et le pilotage d’un process de fabrication. Les cartes définissent des limites de contrôle, situées à l’intérieur des tolérances client et jouant un rôle d’alerte lors de la production grâce à la mise en place de prélèvements et de mesures d’échantillons.

-

Il existe plusieurs autres outils qui peuvent être utilisés en fonction de votre situation, la réelle plus-value n’est pas d’en connaitre un maximum mais de savoir faire le bon diagnostic et de savoir sélectionner les outils qui vous permettront de dévoiler les goulots, analyser les causes racines et trouver des solutions.

Vous pouvez retrouver très prochainement plus de compléments d’information sur la méthode DMAIC ainsi que les outils utilisés pour votre déploiement Lean dans notre académie Lean bientôt disponible sur notre site TEEPTRAK.

[/et_pb_text][/et_pb_column][/et_pb_row][/et_pb_section]