[et_pb_section fb_built=”1″ _builder_version=”4.16″ global_colors_info=”{}”][et_pb_row _builder_version=”4.16″ background_size=”initial” background_position=”top_left” background_repeat=”repeat” global_colors_info=”{}”][et_pb_column type=”4_4″ _builder_version=”4.16″ custom_padding=”|||” global_colors_info=”{}” custom_padding__hover=”|||”][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” hover_enabled=”0″ sticky_enabled=”0″ custom_margin=”||-1px|||”]

Die guten Vorsätze der Industrie für 2021

[/et_pb_text][et_pb_image src=”https://teeptrak.com/wp-content/uploads/2024/12/trait-horizontal.png” _builder_version=”4.21.0″ _module_preset=”default” title_text=”horizontal-split” hover_enabled=”0″ sticky_enabled=”0″][/et_pb_image][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” hover_enabled=”0″ sticky_enabled=”0″ text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px”]

Nachdem die Mitarbeiter die Werkstätten nach den Ferien wieder zum Leben erweckt haben, ist es an der Zeit, gute kollektive Vorsätze zu fassen. Das „Kollektiv“ beinhaltet die Gesamtheit der Mitarbeiter/innen einer Fabrik. Die guten Vorsätze werden „best-practices“ sein. Sie hängen von der Branche ab, sind aber auf alle Unternehmen anwendbar

[/et_pb_text][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” hover_enabled=”0″ sticky_enabled=”0″ text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px”]

Gute Vorsätze, die auf dein Unternehmen zugeschnitten sind

Laut dem Comité des Constructeurs Français d’Automobile (CCFA) und seinen am 1. Januar 2009 veröffentlichten Zahlen ist die Zahl der Beschäftigten in der Automobilindustrie in den letzten drei Jahren um mehr als ein Drittel gestiegen. Januar 2021, der Automarkt ist im Jahr 2020 um 25,5 % geschrumpft. Bei den OEMs und anderen Zulieferern dieser Automobilriesen wird das Hauptziel darin bestehen, Ausgaben einzusparen. Es gibt Dutzende von Methoden, um Geld zu sparen, die besten davon sind Teil des Lean Management. Die effektivsten erfordern Kreativität und Innovation.

Die Verwendung von Poka-Yoké (Kodierern) beim Zusammenbau zum Beispiel kann sich als sehr wertvoll erweisen. Aber was ist ein Pokémon? Poka-Yokes sind ein Mittel, um Fehler zu verhindern. Sie können Warn- oder Funktionsfehler sein. Ein Anschlag an einer Ständerbohrmaschine ist z. B. ein Funktions-Poka-Yoke, weil er verhindert, dass zu tief gebohrt wird, und menschliche Fehler unmöglich macht.

Codierstifte an den Arbeitsplätzen schränken die Kontrollen ein und fördern auf Anhieb gute Teile. Sie soll vor wiederkehrenden oder einmaligen Fehlern, die durch die Arbeit eines Menschen entstehen, schützen, indem sie die Fehlerquote auf 0 % bringt. Es ist auch ein Mittel, um Unfallrisiken zu vermeiden. Die Einrichtung von Poka-Yokes in deiner Werkstatt sollte nicht ohne eine starke Botschaft erfolgen. Du musst zeigen, dass es sich um eine Lösung und nicht um einen Zwang handelt, um alle Mitarbeiter zu motivieren. Vergiss nicht, dass die Leute vor Ort oft wissen, wie man Dinge verbessern kann, ohne es zu merken. Man muss nur zuhören.

Bleib am Ball, Dies ist ein vernünftiger Entschluss. Für manche mag es selbstverständlich sein, aber angesichts der Belastungen, die die Gesundheitskrise mit sich bringt, kann es schwierig sein, den Dialog aufrechtzuerhalten. Einige Beschäftigte arbeiten seit Monaten im Home Office. Man hat auf ihre Autonomie gesetzt und das ist in den meisten Fällen erfolgreich, solange man bleibt am Ball und hört zu! Für diejenigen in der Werkstatt gilt: Gute Ideen kommen von unten und ein Mitarbeiter, dem man zuhört, ist nicht nur dankbar, sondern teilt auch sein Wissen. Das sind drei gute Gründe, warum du deinen Mitarbeitern zuhören solltest.

Neben dem Zuhören gehört zum Wohlbefinden des Arbeitnehmers auch Folgendes die gute Stimmung. Im Moment kann es für die Beschäftigten schwierig sein, ein Lächeln auf den Lippen zu behalten, da z. B. die Bahnlinien langsamer fahren. Die verfügbare Zeit kann genutzt werden, indem man Seminare oder gemeinsame Momente organisiert. Versuche, mit deinen Mitarbeitern das Glas halbvoll zu sehen, um auch aus schwierigen Situationen Nutzen zu ziehen. Achtung: Es ist nicht möglich, jeden zu einem Lächeln zu zwingen.

Wir haben über die Automobilbranche gesprochen, aber die Situation betrifft nicht alle. In der Pharmaindustrie und in den paramedizinischen Industrien ist umgekehrt die Nachfrage größer als das Angebot. Die Bänder laufen auf Hochtouren und die Feiertage zum Jahresende waren kurz. Es stellt sich jedoch eine Frage: Laufen die Maschinen wirklich auf Hochtouren? Ein guter Vorsatz wäre, sich für die Produktivität deiner Anlagen zu interessieren.

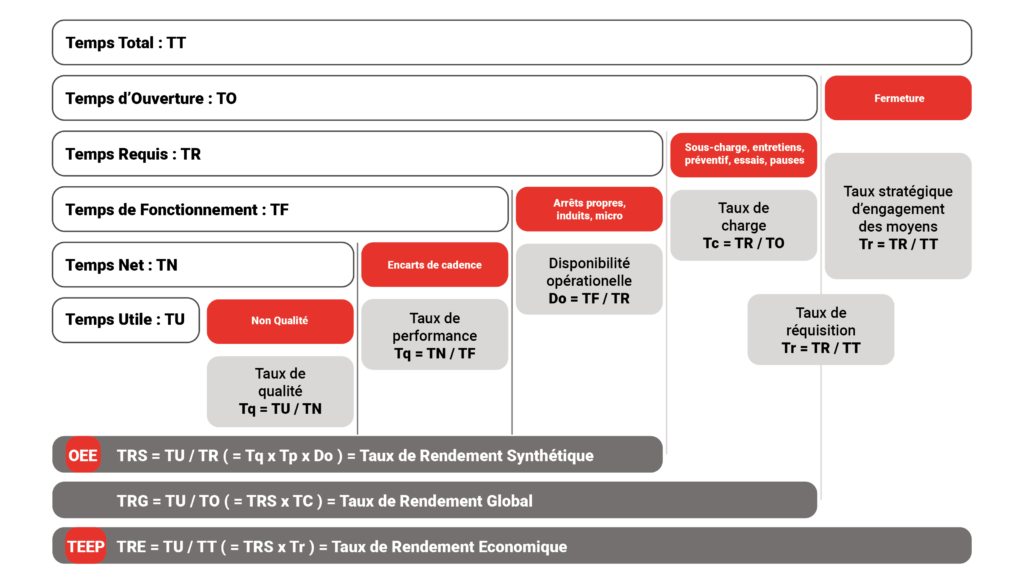

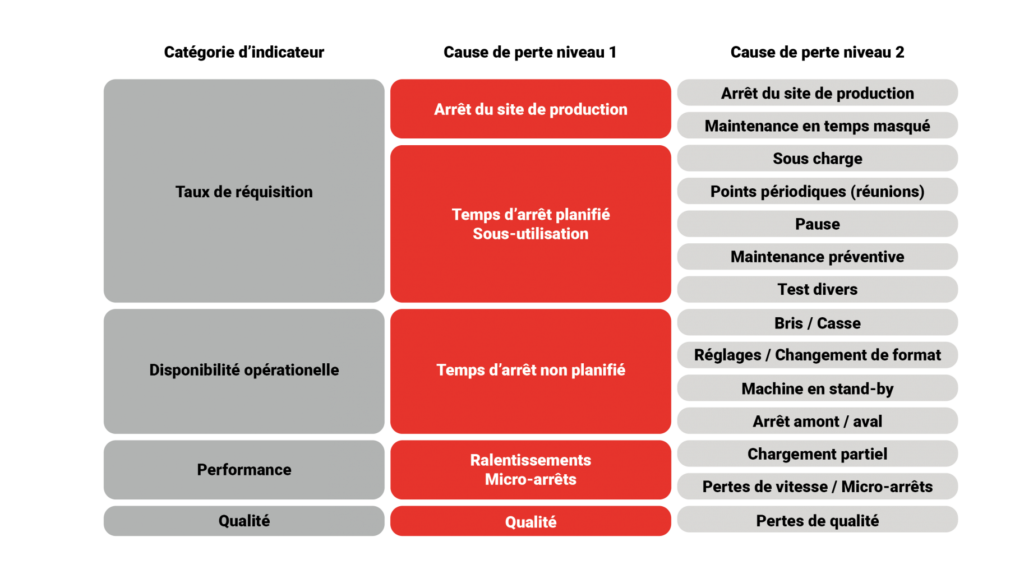

Der beste Weg, um zu wissen, wie man Leistung misst, ist der TRS (Lies unseren Artikel über den TRS). Die Synthetische Ertragsrate ermöglicht es dir, alle Dimensionen der Leistung einer Maschine zu erkennen. Die Verfügbarkeit, die Zuverlässigkeit oder auch die produzierte Qualität werden für dich kein Geheimnis mehr sein. Auch hier gilt, dass du dich bei der Einführung eines solchen Tools unbedingt auf deine Mitarbeiter vor Ort verlassen musst. Ob es nun darum geht, den Engpass oder den unzuverlässigsten Posten zu finden, du kannst dich auf deine Mitarbeiter verlassen. Sie werden die Hauptnutzer sein. Eine erste erfolgreiche Erfahrung wird es dir ermöglichen, eine einfachere Politik der Veränderung zu verfolgen, um deinen Maschinenpark auszustatten.

Neben der Leistung ist es heute unerlässlich, sich zu informieren, um s’adapter. La demande évolue très rapidement, aussi vite que notre monde. Bien sûr, modifier des lignes de fabrication ou reformer le personnel demande du temps et de l’investissement, mais si vous répondez à une demande, cela peut vous permettre de sortir votre épingle du jeu. Si vous évoluez dans le bon sens, les résultats suivront. On parle ici de produit, mais l’adaptation est importante dans tous les domaines sans distinction, de la méthode de fabrication aux techniques de management.

Nachdem du Poka-Yokes auf deinen Hotlines oder sogar in deinen Büros hinzugefügt hast; wenn du auf deine Teams gehört und ihre Meinungen berücksichtigt hast; all das, indem du auf die Leistung deiner Geräte setzt und dich an die Konjunktur und die Entwicklungen der heutigen Welt anpasst; dann sind alle Gründe gegeben, um dir ein großartiges Jahr 2021 zu bescheren.

Das gesamte TEEPTRAK-Team wünscht dir alles Gute für das Jahr 2021, möge es wohlhabend und erfolgreich sein.

[/et_pb_text][/et_pb_column][/et_pb_row][/et_pb_section]