[et_pb_section fb_built=”1″ _builder_version=”4.16″ global_colors_info=”{}”][et_pb_row _builder_version=”4.16″ background_size=”initial” background_position=”top_left” background_repeat=”repeat” global_colors_info=”{}”][et_pb_column type=”4_4″ _builder_version=”4.16″ custom_padding=”|||” global_colors_info=”{}” custom_padding__hover=”|||”][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” custom_margin=”||2px|||” global_colors_info=”{}”]

您应该使用哪些指标来衡量机器的性能?

[/et_pb_text][et_pb_image src=”https://teeptrak.com/wp-content/uploads/2024/12/trait-horizontal.png” title_text=”horizontal-split” _builder_version=”4.21.0″ _module_preset=”default” global_colors_info=”{}”][/et_pb_image][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px” global_colors_info=”{}”]

为了实现以机器性能为重点的精益方法的目标,有必要利用与机器性能和可用性相关的所有数据。

在本文中,我们将介绍一些可用于分析机器生产率的指标。

[/et_pb_text][et_pb_text _builder_version=”4.27.4″ _module_preset=”default” text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px” hover_enabled=”0″ global_colors_info=”{}” sticky_enabled=”0″]

维护监测指标

需要对机器进行严密监控,以便维护部门知道何时进行干预,以及维修会造成的时间损失和生产率损失。

维护工作的绩效对公司的整体生产率起着重要作用,本节将介绍一些可用于衡量这一绩效的指标。

- MTBF – 平均故障间隔时间

平均故障间隔时间(MTBF)以小时为单位,是用于确定设备是否可靠的指标。

如果认为设备太短,它可能成为决定更换设备的决定性因素,导致设备反复停机,从而造成性能和生产率的损失。

MTBF = 总运行时间/故障次数

- MTTR:平均修复时间

MTTR 显示了检测和定位故障以及更换故障部件所需的平均时间,并能突出说明需要找到解决方案,使维护操作更简单、更快捷。

MTTR = 故障时间/故障次数

[/et_pb_text][et_pb_text _builder_version=”4.27.4″ _module_preset=”default” text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px” custom_margin=”31px|||||” custom_padding=”19px|||||” hover_enabled=”0″ global_colors_info=”{}” sticky_enabled=”0″]

机器性能指标

以下是一些用于分析机器生产率的指标。

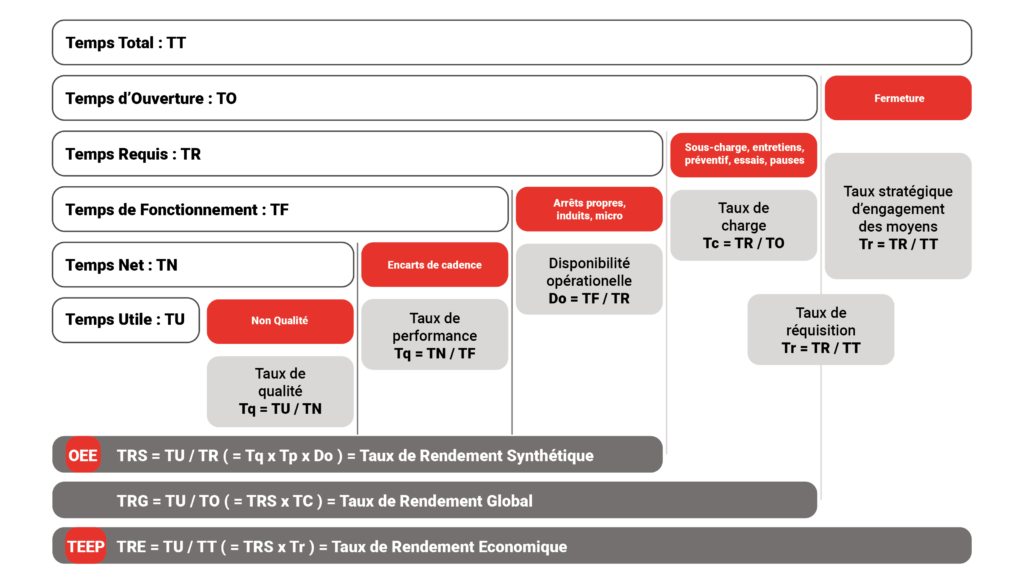

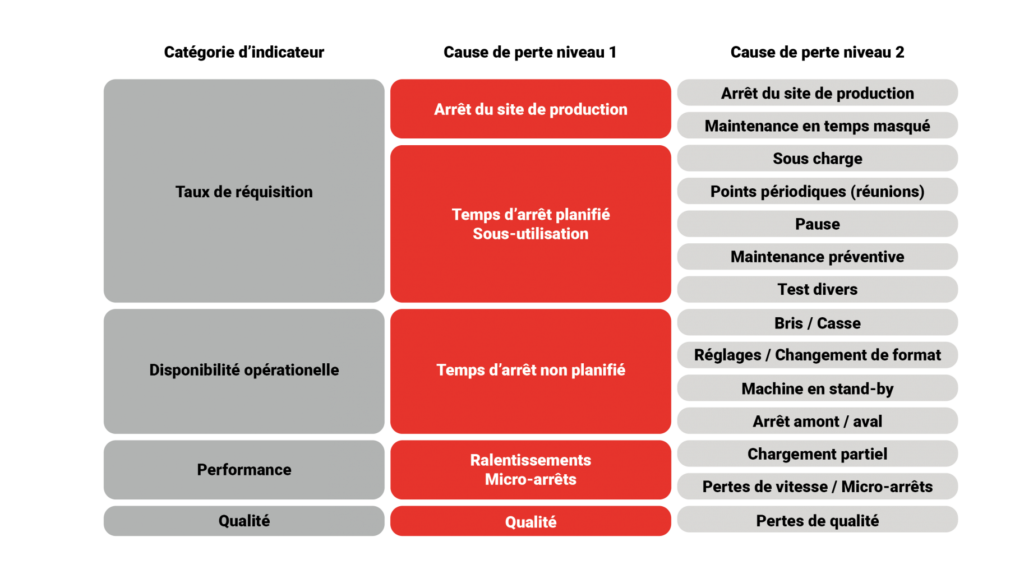

- 合成效率比 – SER

它表示公司根据设备交付生产使用的时间,尽最大能力使用所提供设备的能力。

它可以根据 3 个标准了解设备的性能:

- 可用性

- 他们的表现

- 质量

计算 OEE

TRS 细分为 3 个费率:

可用率 – Do :表示设备可 随时工作的时间占开放时间的百分比。

运行率 – Tp :表示按计划速度进行生产的总运行时间的百分比。

质量率 – Tq :表示用于制造优质部件的净作业时间百分比。

TRS = Tq * Tp * Do[/et_pb_text][et_pb_image src=”https://teeptrak.com/wp-content/uploads/2023/06/schemas-TRS-02-1024×574-1.png” title_text=”schemas-TRS-02-1024×574″ _builder_version=”4.21.0″ _module_preset=”default” global_colors_info=”{}”][/et_pb_image][et_pb_text _builder_version=”4.21.0″ _module_preset=”default” text_font=”|300|||||||” text_text_color=”#000000″ text_font_size=”16px” global_colors_info=”{}”]

TRS 可让您准确了解生产流程的效率,并可轻松跟踪随时间推移所取得的改进。

- 一般收益率(GRR)和经济收益率(ERR

一般收益率(GRR)和经济收益率(ERR)较少使用,但对于生产率的相关分析同样有意义。

通过 ERR 可以了解机器在特定时间内的盈利能力与其正常运行时间的关系。这是指 24 小时内实际用于生产高质量产品的时间。

这一比率还提供了有关机器提供高质量生产的总体能力的重要信息,使公司能够完善其投资战略。

TRE = TU / TT

整体设备效率比(OER)衡量的是一台设备的效率水平与车间实际开放时间的关系,即车间开放期间用于生产质量的时间。

当发现有必要增加一个团队来实现预期的生产目标时,这一比率就会显现出来。

TRG = TU/TO

- 真实停机时间成本 (TDC) 和停机时间百分比

当机器发生故障时,贵公司每分钟或每小时损失多少钱?这是分析机器生产损失时经常会问到的问题,但不幸的是,这个问题只有在机器发生故障时才会出现。

重要的是要记住,停机时间哪怕只减少很小的百分比,也能为企业节省数百万欧元。因此,通过计算停机成本并确定相关的改进措施,您可以证明时间和成本的节约以及浪费的减少。

- 使用容量

当设备满负荷运转时,拥有和维护设备的实际成本就会降低。通过测量设备的实际产量,并将其与可能的产量进行比较,就能了解设备的运行效率。

当工厂的产能利用率提高时,效率也会随之提高。

TeepTrak 可以检测每台设备的开启或关闭状态,从而自动计算上述大部分指标。更重要的是,这将为您提供重要支持,直接反馈您的改进措施对机器的影响,从而更好地监控您的精益生产方式。

[/et_pb_text][/et_pb_column][/et_pb_row][/et_pb_section]